58

Vinç &

Proje Taşımacılığı

Eylül - Ekim

2013

After the beginning

The second of the new series of practical

how-to articles aimed at improving safety in

heavy transport and lifting operations. Here

Marco van Daal explains the various types

of specialized transport equipment and the

terminology used in its reference

In terms of naming equipment a starting

point is in hydraulic platform transporters

versus trailers. An hydraulic platform

transporter distinguishes itself by the

hydraulic suspension of the axles and the

way these axles can be plumbed into axle

groups to ensure stability.

Another issue comes with the terms

“truck” or “prime mover” versus “power

pack” or “power unit”. Here is where the

difference between a pull-type transporter

and a self propelled transporter is made.

Prime movers are heavy duty vehicles,

attached to the transporter.

A self propelled transporter is not

equipped with a prime mover. The

transporter is therefore not pulled but it is

propelled by a unit of some sort – a power

pack. A power pack is a diesel engine and

one or more hydraulic pumps.

Why are there pull type and self

propelled transporters? It used to be that

the ever-increasing loads to be moved were

initially still pulled by a prime mover. It

started, however, to pose serious limitation

on the manoeuvrability and accuracy of

the transport. For starters, the turning

radius (especially in existing congested

infrastructure areas) was often a challenge.

A separate push and pull prime mover

was often used to overcome the turning

limitations. These kinds of exercises however

slowed down the transport and added to the

risk of handling heavy loads. The turning

radius of a self propelled transporter, on the

other hand, given its physical dimensions, is

smaller than its pulled counterpart.

Another limitation of a pull type

transporter is the accuracy of final

positioning over, for example, anchor bolts.

With a self propelled transporter, which is

electronically controlled, accuracies of a few

millimetres are achievable. Not necessarily

impossible with pull type transporters but

definitely much harder to achieve.

The second of the new series of practical how-to articles aimed at improving safety in

heavy transport and lifting operations. Here MARCO VAN DAAL explains the various

types of specialized transport equipment and the terminology used in its reference

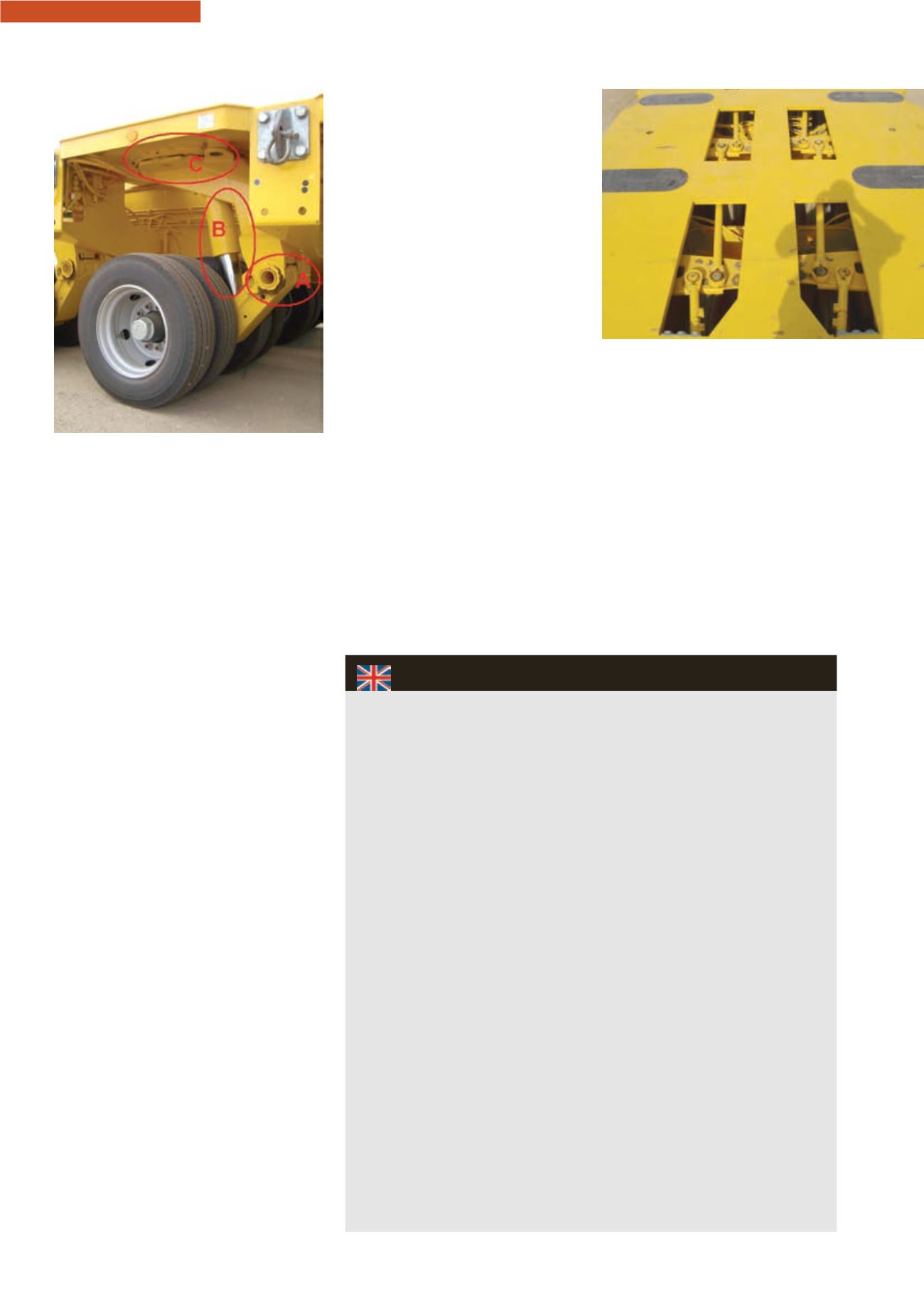

Askı tipi dingil tertibatının parçaları: dirsek

mafsal (A), hidrolik piston (B) ve dönüş

tablası (C)

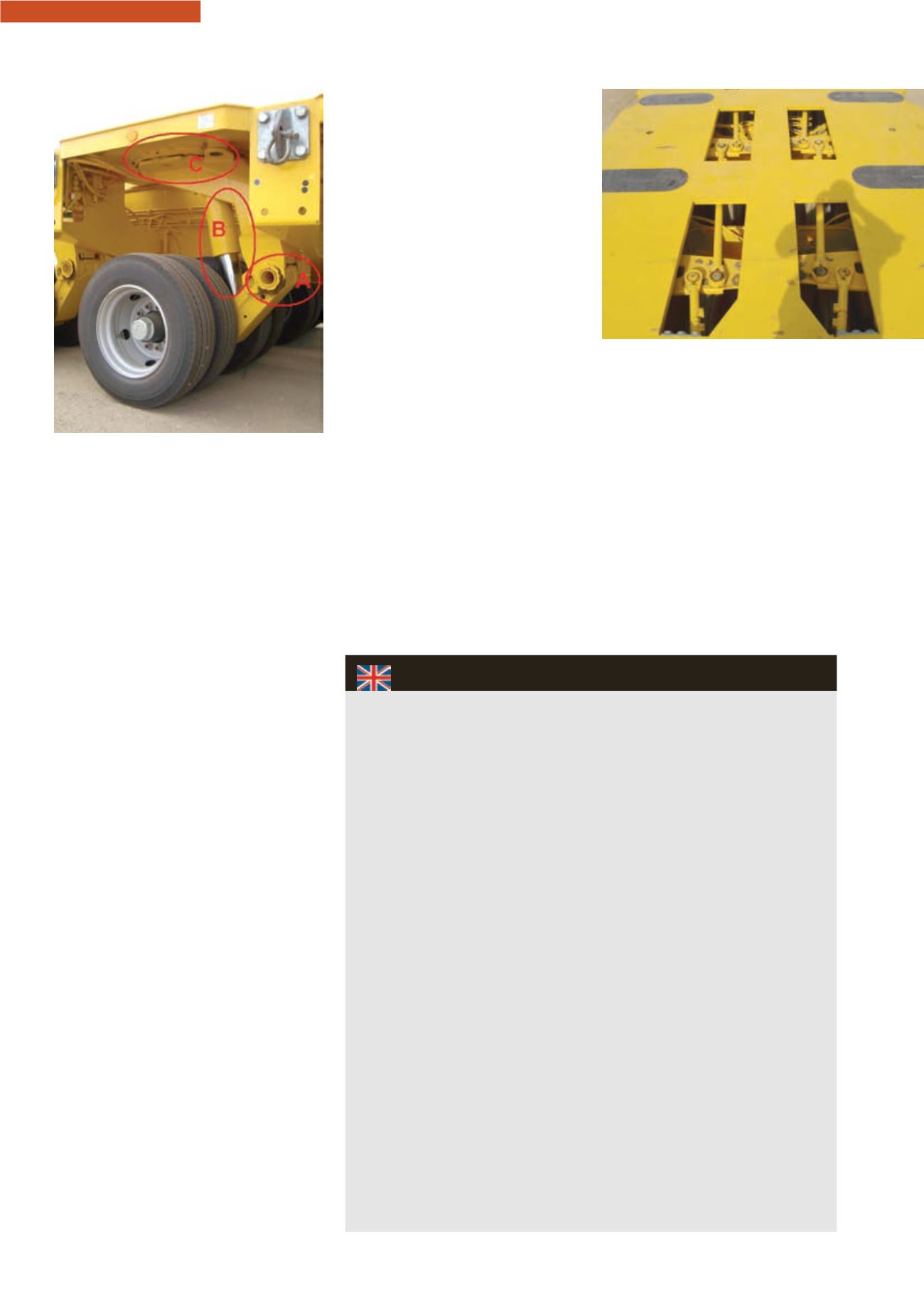

Mekanik bir dümenleme sisteminde

kullanılan bağlantı rotları, taşıyıcı

tabanındaki boşluklardan görünüyor

BİLGİ BANKASI

edici özelliği sayılan hidrolik askı sistemini

meydana getiren de, bir araya getirilerek

farklı düzenlemeler oluşturabilen bu dingil

pistonlarıdır.

Askı tipi dingil tasarımı, terimler

arasında bir kargaşaya da neden olabilir.

Treyler dingillerinden bahsederken,

dingil dediğimizde tek bir dingili kast

ederiz. Askı tipi dingillerde ise, dingil

dediğimizde aslında iki dingil tertibatından

söz etmekteyiz. Bu nedenle, dingil yerine

“dingil dizisi” terimini tercih ediyoruz. Bir

dingil dizisi, hidrolik taşıyıcının sol ve sağ

kenarları arasındaki dingil tertibatlarını

içine alır.

Dönüş sistemi

Çekici ile hareket ettirilen hidrolik

taşıyıcıların dönüş hareketi, her bir dingilin

direksiyon rotu aracılığıyla bir sonrakine

başlanması yoluyla elde edilir. Dingilin

yan kısmına, dönüş tablasının hemen

altına yatay olarak bir plaka yerleştirilir. Bu

plakanın üzerinde, direksiyon rotlarının

bağlanabileceği delikler mevcuttur. Hangi

deliği kullanacağınız, taşıyıcı grubunun

uzunluğuna (dingil sayısına) bağlıdır,

çünkü her bir delik belli bir dönüş açısına

karşılık düşer. Bu dönüş bilgileri, üretici

firmanın temin ettiği direksiyon diyagramı

üzerinde gösterilir.

Burada, mekanik dümenlemeye

sahip hidrolik taşıyıcıların mutlaka çekici

ile kullanılan tipte olması gerekmediğini

belirtmeliyiz. Kendinden tahrikli hidrolik

taşıyıcılarda da mekanik dümenleme

sistemleri yaygın biçimde kullanılmakta. İkisi

arasındaki fark, çekici yerine bir güç ünitesinin

kullanılması ve belli sayıda dingile tahrik

motorlarının yerleştirilmesidir.

Elektronik dümenleme sistemi

ise sadece kendinden tahrikli hidrolik

taşıyıcılarda mevcuttur. Yukarıda

açıkladığımız plakalar ve rotlar yerine,

her bir dingil tertibatının dönüş tablası

üzerinde kedi döndürme mekanizması

vardır. Bu amaçla hidrolik pistonlar veya

sonsuz dişli çarklar kullanılabilir. Dingiller

arasında mekanik bir bağlantı bulunmaz.

Her dingile, güç ünitesinin merkezî işlemci

birimi (CPU) aracılığıyla, kumanda

kutusundan ayrı sinyal gelir. Bu CPU,

her dingilin, dönüş tablasının ne kadar

döndürüleceği konusunda doğru sinyal

almasını sağlar.

Dönüş farkı

Açıkladığımız gibi, elektronik dümenlemede,

dingiller arasında bağlantı sağlayan rotlar

bulunmaz. Bu, her bir dingilin diğerlerinden

bağımsız bir açıda dönüş yapabileceği

anlamına gelmektedir. Elektronik ve mekanik

dümenleme sistemleri arasındaki en önemli

fark işte budur. Mekanik dümenlemede

dingillerin yapabileceği dönüş açısı belli

sınırlar içindedir.

Bu nedenle, mekanik sistemlerde

manevra yeteneği elektronik sistemlere

kıyasla sınırlıdır. Bazı taşıma

uygulamaları, mekanik dümenleme

sisteminin altından kalkamayacağı

dönüşlerin yapılmasını gerektirebilir.

Yana doğru yapılan manevralar için

bu durum geçerlidir. Bu manevrada,

her dingil, taşıyıcının ekseniyle 90

derece açı yapacak biçimde döndürülür.

Mekanik sistemin bunu yapamayacağı

açıkça ortada. Mekanik dümenlemeli

hidrolik taşıyıcılar en iyi olasılıkla

diyagonal hareket yapabilir ve ancak

tekrar tekrar ileri-geri hareketle 90

derece yana doğru ilerleyebilir.

n